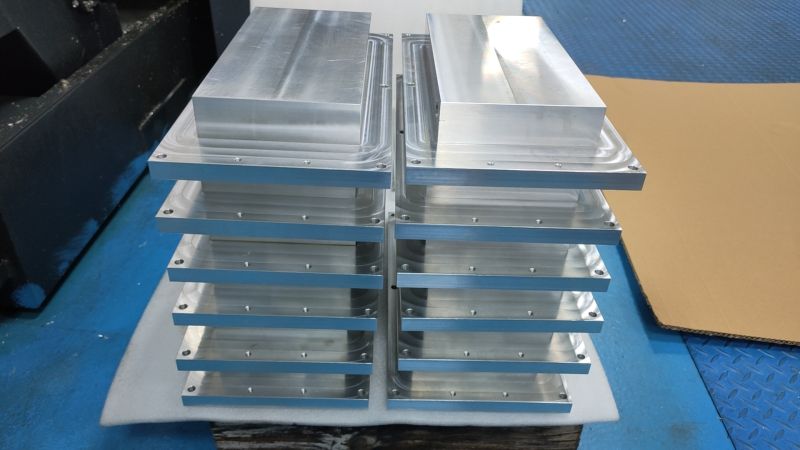

Нещодавно ми зробили невелику партіюДеталі на замовлення, оброблені на ЧПК. Як у процесі пакетної обробки ми забезпечуємо точність усієї партії деталей? У масовому виробництві деталей з ЧПК, для забезпечення ефективності та точності можна виходити з наступних аспектів.

Для ефективності, першим кроком є правильне програмування.

Траєкторія руху інструменту оптимізується під час програмування для зменшення холостого ходу та непотрібних дій різання, завдяки чому інструмент можна обробляти найшвидшим та найпрямішим способом. Наприклад, під час фрезерування поверхонь ефективні стратегії фрезерування, такі як двостороннє фрезерування, можуть скоротити час переміщення інструменту поза зоною обробки. Другий фактор – це вибір інструментів. Відповідно до матеріалу деталі та вимог до обробки, виберіть відповідний матеріал інструменту та тип інструменту. Наприклад, під час обробки деталей з алюмінієвих сплавів використання інструментів зі швидкорізальної сталі може покращити швидкість різання, тим самим підвищуючи ефективність обробки. Крім того, необхідно забезпечити термін служби інструменту, своєчасно замінити зношений інструмент та уникнути зниження швидкості обробки через знос інструменту. Крім того, дуже важлива також розумна організація процедур обробки. Централізація однотипної обробки зменшує кількість затискань, наприклад, спочатку можна виконувати всі фрезерні операції, а потім свердління. Водночас використання автоматичного пристрою завантаження та розвантаження може скоротити час ручного завантаження та розвантаження, досягти безперебійної обробки верстата та підвищити загальну ефективність.

В аспекті забезпечення точності ключовим є підтримка точності верстатів.

Необхідно регулярно перевіряти та калібрувати верстат, включаючи точність позиціонування координатних осей та точність повторного позиціонування. Наприклад, лазерний інтерферометр використовується для калібрування осі верстата, щоб забезпечити точність його руху. Також дуже важлива стабільність затискання, тому слід вибрати правильне пристосування, щоб деталі не зміщувалися під час обробки. Наприклад, під час обробки валових деталей використання трикулачкового патрона та забезпечення відповідного зусилля затискання може ефективно запобігти радіальному биття деталей під час ротаційної обробки. Крім того, не можна ігнорувати точність інструменту. Використовуйте високоточні інструменти та забезпечте точність встановлення інструменту, наприклад, під час встановлення свердла, щоб забезпечити співвісність свердла та шпинделя верстата. Крім того, також необхідна компенсація під час обробки. Вимірювальна система контролює розміри деталей під час обробки в режимі реального часу, а потім компенсує похибку обробки за допомогою функції компенсації системи ЧПК, щоб забезпечити точність розмірів деталей.

Час публікації: 27 грудня 2024 р.