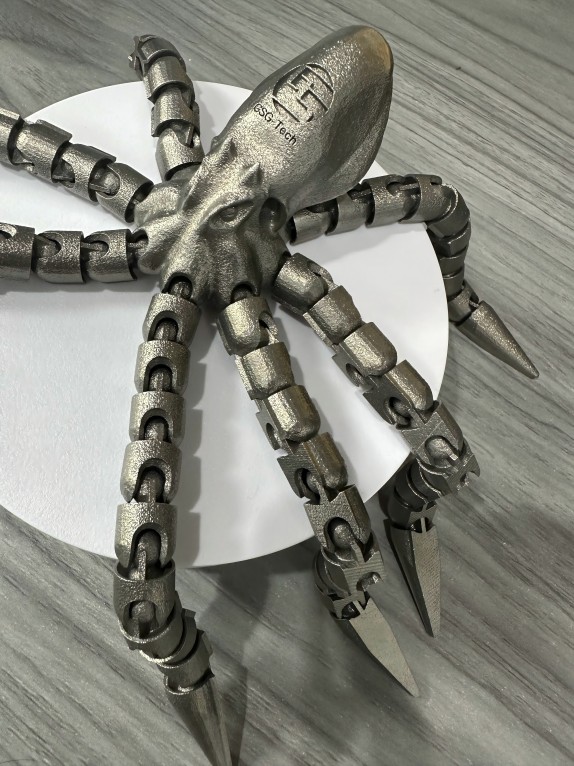

Нещодавно ми провели демонстрацію металу3D-друк, і ми завершили це дуже успішно, тож що таке метал3D-друкЯкі його переваги та недоліки?

3D-друк металом – це технологія адитивного виробництва, яка дозволяє створювати тривимірні об'єкти шляхом шарового додавання металевих матеріалів. Ось детальний вступ до 3D-друку металом:

Технічний принцип

Селективне лазерне спікання (SLS): використання високоенергетичних лазерних променів для селективного плавлення та спікання металевих порошків, нагріваючи порошковий матеріал до температури трохи нижче його точки плавлення, завдяки чому утворюються металургійні зв'язки між частинками порошку, тим самим створюючи об'єкт шар за шаром. У процесі друку на друкарську платформу спочатку наноситься рівномірний шар металевого порошку, а потім лазерний промінь сканує порошок відповідно до форми поперечного перерізу об'єкта, так що сканований порошок плавиться та твердне разом. Після завершення шару друку платформа опускається на певну відстань, а потім наноситься новий шар порошку, повторюючи вищезазначений процес, доки весь об'єкт не буде надрукований.

Селективне лазерне плавлення (SLM): Подібно до SLS, але з вищою лазерною енергією, металевий порошок може бути повністю розплавлений для утворення щільнішої структури, можна отримати вищу щільність та кращі механічні властивості, а міцність та точність друкованих металевих деталей вищі, близькі або навіть перевищують деталі, виготовлені традиційним способом. Він підходить для виготовлення деталей в аерокосмічній галузі, медичному обладнанні та інших галузях, що вимагають високої точності та продуктивності.

Електронно-променеве плавлення (EBM): використання електронних променів як джерела енергії для плавлення металевих порошків. Електронний промінь має характеристики високої щільності енергії та високої швидкості сканування, що дозволяє швидко плавити металевий порошок та підвищувати ефективність друку. Друк у вакуумному середовищі дозволяє уникнути реакції металевих матеріалів з киснем під час процесу друку, що підходить для друку титанових сплавів, сплавів на основі нікелю та інших металевих матеріалів, чутливих до вмісту кисню, які часто використовуються в аерокосмічній промисловості, медичному обладнанні та інших високоякісних галузях.

Екструзія металевих матеріалів (ME): метод виробництва на основі екструзії матеріалу, в якому металевий матеріал видавлюється у вигляді шовку або пасти за допомогою екструзійної головки, а також нагрівається та затвердіває, щоб досягти пошарового накопичення. Порівняно з технологією лазерного плавлення, інвестиційні витрати нижчі, гнучкіші та зручніші, особливо підходить для ранньої розробки в офісному та промисловому середовищі.

Поширені матеріали

Титановий сплав: має переваги високої міцності, низької щільності, гарної корозійної стійкості та біосумісності, широко використовується в аерокосмічній, медичній, автомобільній та інших галузях, таких як виробництво лопатей авіаційних двигунів, штучних суглобів та інших деталей.

Нержавіюча сталь: має добру стійкість до корозії, механічні властивості та оброблюваність, відносно низьку вартість, є одним із поширених матеріалів у 3D-друку металом, може бути використана для виготовлення різноманітних механічних деталей, інструментів, медичних пристроїв тощо.

Алюмінієвий сплав: низька щільність, висока міцність, добра теплопровідність, підходить для виготовлення деталей з високими вимогами до ваги, таких як блок циліндрів автомобільних двигунів, деталі аерокосмічних конструкцій тощо.

Нікелевий сплав: завдяки чудовій міцності за високих температур, корозійній стійкості та стійкості до окислення, його часто використовують у виробництві високотемпературних компонентів, таких як авіаційні двигуни та газові турбіни.

перевага

Високий ступінь свободи проектування: здатність досягати виробництва складних форм і структур, таких як ґратчасті структури, топологічно оптимізовані структури тощо, яких важко або неможливо досягти в традиційних виробничих процесах, забезпечує більший простір для інновацій у проектуванні продукції та дозволяє виробляти легші, високопродуктивні деталі.

Зменшення кількості деталей: кілька деталей можна інтегрувати в одне ціле, що скорочує процес з'єднання та складання між деталями, підвищує ефективність виробництва, знижує витрати, а також покращує надійність та стабільність продукту.

Швидке прототипування: воно може створити прототип продукту за короткий час, пришвидшити цикл розробки продукту, зменшити витрати на дослідження та розробки, а також допомогти підприємствам швидше виводити продукти на ринок.

Виробництво на замовлення: Відповідно до індивідуальних потреб клієнтів, можуть бути виготовлені унікальні продукти, що відповідають особливим вимогам різних клієнтів, що підходять для медичних імплантатів, ювелірних виробів та інших індивідуальних галузей.

Обмеження

Погана якість поверхні: шорсткість поверхні друкованих металевих деталей відносно висока, і для покращення якості поверхні потрібна подальша обробка, така як шліфування, полірування, піскоструминна обробка тощо, що збільшує вартість та час виробництва.

Внутрішні дефекти: під час процесу друку можуть бути внутрішні дефекти, такі як пори, несплавлені частинки та неповне сплавлення, які впливають на механічні властивості деталей, особливо при застосуванні високого навантаження та циклічного навантаження, необхідно зменшити виникнення внутрішніх дефектів шляхом оптимізації параметрів процесу друку та застосування відповідних методів постобробки.

Обмеження матеріалів: Хоча типи доступних металевих матеріалів для 3D-друку зростають, все ще існують певні обмеження матеріалів порівняно з традиційними методами виробництва, а деякі високопродуктивні металеві матеріали важче друкувати, а їхня вартість вища.

Питання вартості: вартість обладнання та матеріалів для 3D-друку металом є відносно високою, а швидкість друку повільною, що не так економічно ефективно, як традиційні виробничі процеси для великомасштабного виробництва, і наразі в основному підходить для невеликих партій, індивідуального виробництва та галузей з високими вимогами до продуктивності та якості продукції.

Технічна складність: 3D-друк металом передбачає складні параметри процесу та його контроль, що вимагає професійних операторів та технічної підтримки, а також високого технічного рівня та досвіду операторів.

Галузь застосування

Аерокосмічна промисловість: використовується для виробництва лопатей авіаційних двигунів, дисків турбін, конструкцій крил, деталей супутників тощо, що може зменшити вагу деталей, підвищити паливну ефективність, знизити виробничі витрати та забезпечити високу продуктивність та надійність деталей.

Автомобіль: Виробництво блоку циліндрів автомобільних двигунів, корпусу трансмісії, легких конструкційних деталей тощо для досягнення легкої конструкції автомобілів, покращення економії палива та продуктивності.

Медицина: Виробництво медичних виробів, штучних суглобів, ортопедичних протезів, імплантованих медичних виробів тощо, відповідно до індивідуальних особливостей пацієнтів, індивідуальне виробництво, покращує придатність медичних виробів та ефективність лікування.

Виготовлення прес-форм: Виготовлення ливарних форм під тиском, прес-форм для лиття під тиском тощо скорочує цикл виготовлення прес-форм, знижує витрати, підвищує точність та складність прес-форми.

Електроніка: Виробництво радіаторів, корпусів, друкованих плат електронного обладнання тощо для досягнення інтегрованого виробництва складних конструкцій, покращення продуктивності та ефекту розсіювання тепла електронного обладнання.

Ювелірні вироби: Відповідно до креативності дизайнера та потреб клієнта, можна виготовити різноманітні унікальні ювелірні вироби для підвищення ефективності виробництва та персоналізації продукту.

Час публікації: 22 листопада 2024 р.